→2018年分はこちら

→2017年分はこちら

→2016年分はこちら

→2015年分はこちら

→2014年分はこちら

| 提案内容 | 効果 | 参考 |

| 重機械の油圧ホースがパンクしての交換作業時、まず多数あるホースの中からあいた孔(ピンホール)のあるホースを特定するためにホースに圧力をかけ、作動油を出ることでピンホール箇所を確認する必要があるが、ピンホールから噴出する高圧の作動油に触ると皮膚を貫通するリスクがあるため、手を添えずに作業する方法(作業手順)を検討した。 油圧ホースを束にしているバンドを取外し、まず離れた位置にて油漏れ(作動油が出た)ホースの特定しマーキングする。 別途、スリット(切り込み)を入れたф25mmのホース(長さ30~50cm)の両端に紐を取り付けた器具を作成。  これで油圧ホースを挟みこみ、紐を引きながら、ポットホール分の位置に合わせてカバーすることで、孔を直視したり触らずにホースを交換できるようにした。 |

特製の器具を使うことで、ポットホールから作動油が噴出しての皮膚貫通などをリスクを大幅に低減できる。 |

社長寸評) 当社でもリスクの認識を強くした、油圧ホールのピンホール。専門の方に交換してもらうのが一番ですが、特にケースが多く昼夜作業のトンネルなどでは毎度呼ぶことは非現実的です。 「ゆびさし」などソフト面での対策も重要ですが、このような器具を使うことを手順にすることで確実に近い対策が可能となりました。 ちなみにメーカーはこの作業の際「手を直接かざさず、紙や段ボールを使ってください。」と警告文を書いてますが、こちらの方法のほうが効果的でしょう。  |

| 交通規制してのトンネル補修工事(ウレタン注入、天井板受台撤去)で高所作業車を使用し車載プラントやバックホウ等と離れた箇所で作業をしていたが、通行車両の騒音等により合図が聞き取りにくく、大きなリスクとなっていた。 そこでヘルメットに着用できて2者同時通話可能なハンズフリー無線機をリース使用し、合図の明確化を行った。  【参考】 無線機(2者同時通話)+サポート料=¥13,240/月 |

離れて作業していても、鮮明な音声による合図が可能となり、動作による合図と併用することで安全性が大きく向上するとともに、天井板受台撤去作業においては作業効率も向上した。 |

社長寸評) これも確実に効果の大きい改善ですね。 特に供用中のトンネルの中は騒音で「声」や「伝達音」がなかなか伝わらない環境です。 それを「仕方がない」で済ませない、というのがまさに「改善」の姿勢だと思います。 いろんな現場で活用できます。。。 |

風管延長するためのメッセンジャーワイヤー取付けの際、アンカーを打ちアイボルトを取り付けワイヤーをアイボルトの輪の中に通すと撤去時に手間なのでアイボルトにバインド線、番線等で縛っていたが、それでも手間も時間も掛かった。 そこでアイボルトにワイヤーに縛るのではなく、アイボルトに切れ込みを入れて通すのではなく引っ掛けるようにした。 |

メッセンジャーの取付け作業が早くなり、撤去もしやすくなり施工時間短縮にもなった。 |

社長寸評) なるほど!、と思うアイデアです。掘削には付き物の作業ですがこういう手間があったとは。 切り込みをいれる、という結果だけ見るとありえそうな発想も実際の現場ではなかなか思いつかないはずです。 社内のいろんな作業で、こういう風にちょっと変えると効果が大きい部分がまだ多いのでは、と思った改善事例です。 |

| トラックの荷台に荷締めロープやラッシング、ワイヤー等で積荷を固定する時に、片方のフックにロープ端(輪っか)を引っ掛ける際、ロープを反対側に投げた時に弾みで最初引っ掛けたフックからロープが外れてしまう。 特に一人で作業する場合は効率が悪いので、ロープの外れ防止用器具を作成した。  |

ロープが外れなくなって作業効率が良くなった。 更に、同器具を使い余ったロープをコンパクトにまとめる事が出来るので(以下写真)、余ったロープが荷台外に飛び出すリスクを防止する事ができた。  |

社長寸評) 確かにこれはよく見る「手間」ですね。小さな手間も見逃さずこうした装置で数十秒を削減することは積もり積もって大きな作業時間、リスクの軽減効果があります。 しかもロープの収納という別の効果も発揮している(それを見つけた)こともすばらしい着眼点です。 器具の実物を見ましたが、写真で見る以上にしっかり丁寧に作られており、真摯な姿勢にも感心しました。 |

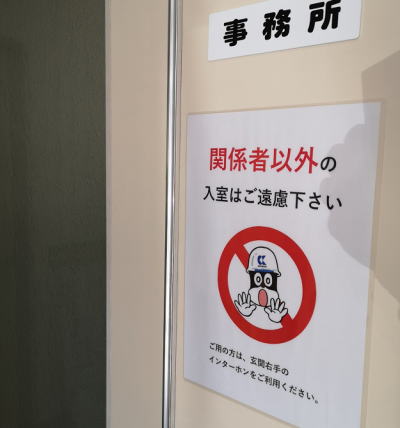

本社の来客が玄関ホールのインターホンに気付かずに事務所に入ってきてしまう事が頻繁にあるため、入り口に、大きく表示してお知らせしてみた。 |

誤って事務所に入ってこられるお客様がいなくなった。 | 社長寸評) 本社でもいろいろ改善の余地があり、このように明確な見える化は効果と、対外的な印象にも影響があります。。 |

小断面水路トンネルの覆工の施工において、コンクリートポンプ(台車)を移動する際、車両前後の重量バランスが悪く何度も脱線した。少しでもバランスをとるために冷却水(約150ℓ)を移動の都度、排出していたがそれでもバランスが取れずに何度か脱線し、復旧に時間を有することで施工サイクルに支障が生じた。 そこで台車前方に張り出しラックを作成し、覆工で使用する6吋圧送管を乗せることで台車前後の重量バランスを取った。 |

張り出しラックに重量がかかることで前後のバランスがとれ、脱線の頻度が大幅に減少した。 また、改善前は圧送管をポンプの上に載せてたが、ラックに載せることで積み下ろしも容易となり、結果作業性向上につながった。 |

社長寸評) 結果的に一石二鳥の改善です。 台車のバランスを取ろうという目的で、ラックを設置し圧送管を乗せる仕掛けをしたところ、管の積み下ろしも楽にたったという内容です。 これまでの数多くの提案を見て分かると通り、①の問題を解決しようと知恵や手間をかけると、結果①が解消するだけでなく②、③のプラスも生まれることが多いです。 だからこそ、「チェンジ」はやってみるべきです。 |

断面の狭いトンネルの覆工コンクリート打設で、生コン運搬に使用するアジテーターの水洗いの際、アジテーター上部にのぼり投入口の蓋を取り外し、上から水を溜めていた。 水が溜まったら投入口の蓋をして、アジテーターから降り、攪拌して洗い水を排出する、をを2回繰り返していた。 しかし過程が多く時間がかかり、上部への昇降はリスクが大きく、さらには新たな配置人員には説明が困難だったので、根本(今までの常識)から手順を見直した。 これまで最低限の水を排出できるようしていた排出口の蓋を完全に取り外して  の作業とすることで、排出口からホースで撹拌しながら水を入れたのち回転を逆にして排出する、を繰り返す作業で水洗いが可能となった。 ↓↓以下動画  |

洗い水はベッセルに受けてポンプアップし水、溜まった砂、砂利はミニBHとダンプで搬出する。  アジテーターの排出口から水を入れることにより投入口まで昇降する過程がなくなり、安全性が向上、水洗い時の過程数が減ったので作業効率も上がり、時間短縮につながった。 以前は排出口の蓋を中途半端に開けて水洗いをしていたので、排出口内部の羽に固まってしまったコンクリートが付着し、生コンクリートの「出」が悪い事があったが、排出口の蓋を完全に取り外して水洗いする事により、内部の羽まできれいに洗え、コンクリートの付着を防止できようになった。 |

社長寸評) 監査役にも聞きましたが、アジテーターの水洗いは昔からこのような作業だったようです。機械の上での作業、手間の多さ、説明の難しさなどを、今までは「仕方ない」と思われていたのでしょうか…。 こうして今までの概念を「ゼロ」にじて、この作業の「目的」と「必要事項」を見つめ直したことでこのように根本から手順が変わり、見事にリスクも時間も手間も、激減しました。 「これはこうするもの」という固定観念を頭から消し去るのは実は簡単ではないです。 しかしこうして「排出口の蓋は外さない」という経験からくる思い込みの魔法から解かれるとこんなシンプルな手順になるのですね。 これぞ私の思う「チェンジ実践」の理想的見本! みなさんの「いつもの作業」の中にも、きっとヒントはあります。 |

立坑掘削の際、踊り場の下に設置した昇降設備を掘削状況によって移動する必要があり、その際作業状況の目視や指示をするため踊り場部に立つ際は転落防止に安全帯を使用していた。 リスクをパトロールで指摘されたこともあり、階段・踊り場を2つ並べて併設し、パイプとチェーンで立ち入り禁止措置をした。  |

昇降設備を移動の際は隣の踊り場下への移動で済むようになり、使用の側は単管で開閉するので安全対策も有効になった。 |

社長寸評) 当初の仮設のリスクと、パトロールでの指摘をしっかり受け止め、非常に効果的な設備に「チェンジ実践」した事例だと思います。 「これはこういうもの」と決めつけるか、「もっと何か出来ないか」と工夫するかで、リスクの率は大きく変わってくるという好事例でしょう。 |

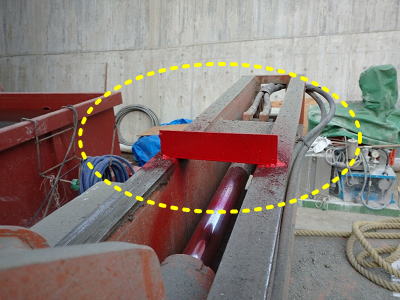

立坑掘削の岩盤破砕(盤打ち発破)削孔のため、穿孔用ジャンボを使用しているが、ガイドセルを下向きの角度にセットし、ジャンボ本体上部のスライドを後退させ過ぎるとシリンダーや油圧ホースと接触してしまう構造になっていた。確認しながら使用していたが(以下赤矢印箇所)、 削孔作業中はどうしてもノミ先に意識が集中してしまうため、接触箇所の確認にヒューマンエラーを起こす可能性があったので、 スライド部を後退させ過ぎない様に、物理的に止めるストッパーを取り付けた。 |

スライド部にアングルを溶接し、鋼材のストッパーを設置 スライド部にアングルを溶接し、ストッパーを取り付けた事により、常に注意しなくてもガイドセルシリンダーとジャンボ本体が接触する事がなくなった。 破損~部品交換によるタイムロスも改善でき、また、部品交換の費用削減にもつながる。 |

社長寸評) 工事の現場に限らず、このような不便のある箇所というのは日常でも結構あるものです。 しかも集中力が必要な作業で、そのまま作業を続ける死角箇所で接触リスクがあるというのは、作業効率にも大きく影響します。 それをそのままにして毎日注意して作業・仕事するか、「改善意欲」でこのように物理的な対処をするかで、その後の生産性、安全性は大きく違ってきます。 心配が一つ減って(ヘラス)精神的にも楽になるはずです。 |

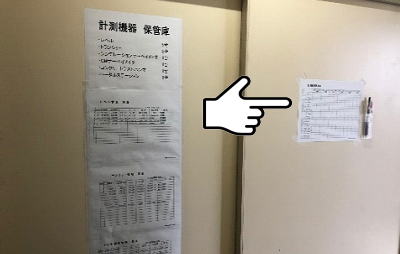

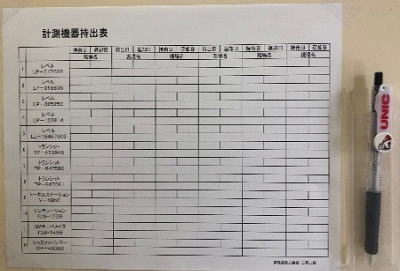

| 計測機器の管理業務で、使用の際に現場担当者の方は自由に持ち出ししていたため、ISO審査や他の現場で使いたい場合、各現場の担当者に連絡を入れ確認していたので、どの管理番号の機器がどこの現場にあるか確認するのに手間と時間がかかっていた。 そこで測定機器持出表を作り、測定機器を管理している場所に貼り付け、持ち出す際には該当する管理番号の欄に持出日と現場名、返却の際には返却日を記入してもらうようにした。  |

持出表を一目見るだけで、どの測定機器がどこにあるのか分かるようになり、確認する手間と時間がなくなった。 計測機器を取りに来た担当者も、他に使いたい機器の情報も分かるようになった。 |

社長寸評) こういう毎度毎度確認する手間があるようなケースは、当社でも多数あるのではないでしょうか。 それをそのまま放置するか、このようにちょっと工夫するかで効率や生産性は大きく変わると思います。 みなさんの業務でのこういう部分、どうやったら改善できるか考えてみて下さい。 |

トンネル補修工事における坑内片側交互通行での作業の際、『人がいます』看板を高所作業車に設置して一般車へ注意喚起を促していたが、点灯している照明の数が少ないため暗く看板の文字が見にくい場合がある。 そこでラミネートで一文字ずつ作成した『人がいます』の文字上に反射テープを文字なりに貼り付けた。 |

一般車のライトの光により文字が反射して、暗い坑内においても注意喚起を促せるようになった。 |

社長寸評) 「高視認」のヒントになるアイデアだと思います。 せっかくの「人がのってます」喚起も、見えにくければ効果は減ります。 坑内の特性をよく理解しての発想でしょう。 いろんなヒントになると思います。 |

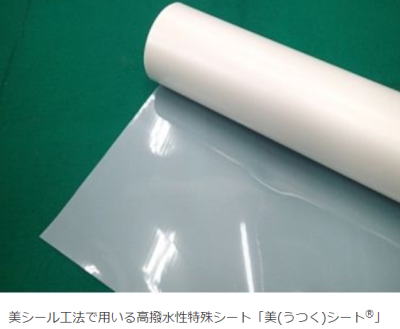

| コンクリート構造物の施工を行う際に重要となる「養生」は一定期間、適度な温度で十分な水分量を保つことが求められるが、ブリーディングや脱型後の表面からの乾燥により品質に必要な水分まで奪われ、構造物の品質低下を招くことが考えられる。 養生方法は、多くの方法が開発・適応されているが、多くの手間やコストがかかるため小規模工事などには適応は難しかった。 必要な水分をコンクリート内部に留めておくことができる「美(うつく)シール」工法適用すれば、給水に頼らずに、失われる水分を留めておくことができるため、コンクリート構造物の高耐久性に期待できる。  ↓↓ 美シール工法の詳細サイト |

・長期間にわたり湿潤状態を保つことが、できる。 ・脱型の際にシートは構造物に残置されるためそのまま養生シートとして使用することができる。 ・型枠材には付着物がつかないので、型枠の清掃が不要になる。また型枠材の転用が可能になる。 ・コンクリート表面を緻密にすることができ、塩分などの劣化因子が表面から浸透しにくくなり内部の鉄筋の腐 食を防ぐことができる。 費用は1㎡あたり1000円程度 |

社長寸評) 私は初耳のシート(工法)です。資料を見る限り高い効果が期待出来るように感じます。 ぜひどこかの現場で試験使用していただきたい。 |

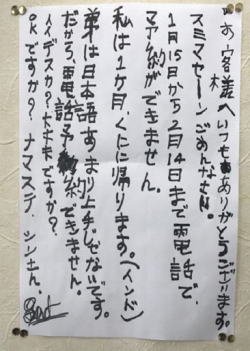

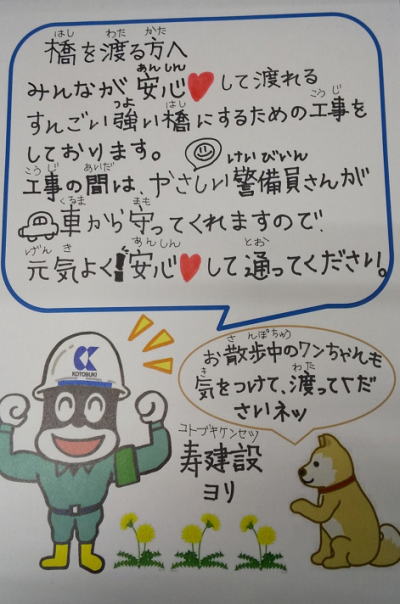

最近ネットニュースに掲載された手書きの書置きは、温かさがにじみ出ていてとても感動した。 当社では各現場の工事看板や掲示板でさまざまな工夫を凝らしているが、場所によっては温かみをもたせるために手書きのものも加えてみてはどうか。 |

橋補修でのイメージ案 |

社長寸評) 建設業の現場ではほぼ見たことがないアイデアだと思います。 一般通行の多い箇所では、目に入りやすく、温かみが伝わり、「三方良し」的効果も大きいと思います。 ぜひ施工中の現場で実践してほしい、反応を見てみたいアイデアです。 対応可能な現場の方、ぜひお願いします。 |

玉掛ワイヤー点検を忘れることがあるため、今までのポスターにフックを付け点検テープを引掛けられての「見える化」した。 |

目につく場所にテープそのものも掲示することにより、点検忘れ防止になる。また何色がなくなってきているか「見える化」することでテープがないというリスクも低減できる。 | 社長寸評) 昔からどの現場にもある掲示物ですが、こういう「チェンジ」の発想はなかったです。 立体的になり、忘れ防止には効果特大だと思います。 これをヒントに各現場の掲示物などを見て「昔からずっとこうだなあ」と思えるものは「何かチェンジ出来ないか」と検討してほしいものです。 |

| 現在当社で使用している安全チョッキは夏場は風通しがさほど良くないため熱中症の要因になる可能性もある。 そこでトンネル内や夜勤作業時は現在のLED付き安全ベストを使用し、夏場の明かり作業時はサマー安全ベストを着用し風通しを良くして熱中症対策とした。 |

軽量素材でとても動きやすく反射材部分もメッシュになっており風通しも良く効果的な熱中症対策になった。 |

社長寸評) 当社の工事は現場によって条件が大きく異なり、現場毎に環境、リスク、ルールもかなり違ってきます。 会社の制服他いろいろ決めていますが、環境によってはそのこと自体がリスクや不便になることも多々あります。 「会社の決まりだから」で済まさず、働く人を思いやってのことのような変更、とても重要です。 そしてその内容や目的、成果を報告してもらうことで会社としても成長できます。 |

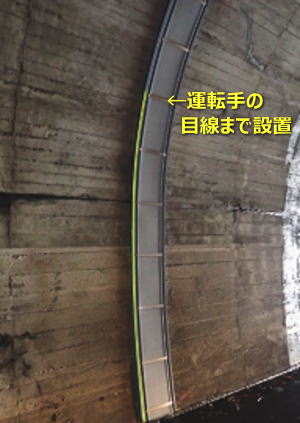

狭い断面のトンネルに設置した導水樋が、照明や監査路もなく すれ違い時に壁側に車両が寄った際に破損するリスクがあった。(実際に破損して取り替えた)  そこで大型車の運転席から目線で側面に反射テープを張り、導水樋の「見える化」「高視認化」を実施した。 |

車のヘッドライトの光を受け、良く目立つ事でドライバーに注意喚起出来る。  |

社長寸評) 現場でも見ましたが、非常に効果の高いアイデアです。 管理予算の少ないトンネルでは大きな成果があると思います。商品としても成立するアイデアではないでしょうか。 運転者や管理者への配慮のある、「三方良し」の視点を持っているからこそのすばらしい改善アイデアだと思います。 こういう気持ち、姿勢を多くの方に持ってもらいたいです。 |

工事説明看板・掲示物作成時にこまめ君イラストを使用するが、背景の白い枠があってイラストを思った通りに挿入する事が出来ず、使用する度に加工が必要で手間だった。 無料Webサイト『バナー工房』でこまめ君イラストを背景透過(背景を透明にする)加工することで、写真等にこまめ君イラストを貼り付け掲示物を作成する際に背景を邪魔しなくなり見やすくまとまった印象を受けるように出来た。  |

加工にコストは掛からず、イラストを使用しての掲示物作成の幅が広がった。 なお加工したこまめ君背景透過データはクラウドにアップしたのでぜひ活用下さい。 ↓↓ こちら |

社長寸評) なるほど、私は画像処理ソフトをパソコンに入れて使っているので、そのような現場の不便があったとはまったく知りませんでした。 無料のサイトを使って活用するというのは、より分かりやすい掲示を作ろうという意欲を感じます。 加えてすべてのこまめ君データを加工してクラウドに提供するという配慮には感心します。 こういう心配りが会社においてはとても重要です。不便に気づかない私とは正反対の配慮です。 |

| パッチングの転圧作業時、転圧機に合材が付かないよう軽油を薄鉄板にかけていた。舗装のキワを転圧する際、既設の舗装面に軽油が付いてしまう時があった。 軽油ではなくアスファルト用付着防止剤(アスノン)を使用するようにした。  ↓↓ 詳細 |

既設の舗装面に付かなくなりきれいな見栄えになった。 また軽油は危険物で環境面に対して悪いがアスファルト用付着防止剤は危険物ではないので安全になった。 |

社長寸評) 従来の施工方法にあぐらをかかず、「よりよいものを作ろう」という姿勢が分かる改善です。 結果的に環境的な面でも向上という成果が生まれました。 改善をやると、思っていたことにプラスした効果を学べます。 まずやってみましょう! |

| トンネルの掘削が開始してから約1年が経ち、慣れによるヒューマンエラー等の災害防止のため、以前から中間作業坑に設置してある「ズリピット手前でサーボロコから降りて操作する」掲示物を再認識してもらうため、現場で使用していなかったスリム看板を利用し、A4用紙横向きで縦に数枚つなげてスリム看板に貼りつけ、スリム看板上部に蝶番を取り付け、二枚の看板同士を接続し自立できるようにして、資材搬入等の時はすぐに看板を移動できる形で作成した。 併せて他の掲示物も背景を貼ったり蛍光灯を設置するなど工夫をしてみた。 ↓↓ 詳細 |

縦長のスリム看板を使用しコピー用紙をつなげて掲示物を作製した事により、以前設置していた掲示物よりも目立つ掲示物になった。あらためて中間作業坑ズリピット周辺でのルールを再認識してもらえると思う。 |

社長寸評) 看板の表面のアイデアやきれいさだけでなく、「より認識させたい」という視点から、いろいろな工夫をしているのがすばらしいです。 看板の裏にイメージ背景を貼るというのは、よく考えれば「魅せる」上ではとても大事な発想だと思います。 一歩踏み込んだ発想はぜひヒントにして下さい。 |

| 営業時間内の駅構内において、通路段差解消による切削作業があった。 お客様が通る場所なので、①封鎖が出来ない ②粉塵を発生させられない ③通路を汚すことが出来ない、という制約があった。 集塵機付きサンダーでの切削を考えたが少なからず粉塵が出るとのことで、湿式での切削を行うこととし(粉塵発生なし)、切削ノロを飛散させない様に中古品の左官舟を切断して加工したカバーを作成して使用した。  |

飛散防止カバー内で切削を行ったことにより、切削ノロの飛散もなく作業が出来た。 また切削ノロの飛散がなかったことで作業後の清掃が容易に出来た。  ※作業箇所が限られた狭い所でも使用できる。 |

社長寸評) われわれの仕事はすべての作業の条件が異なるため、その場その場に応じて適切な施工方法を考えなければなりません。 今回は一般利用者が通常使用する中での作業でのポイントをしっかり抽出し、すべてを解決する方法を安価に生み出した、理想的な改善だと思います。 「何が問題か」をしっかり把握することが、解決への入り口です。 |

| 当社の作業服のデザインが他社と比べ古く感じる。 また、汗をかくとべたつき、肌に引っ付いて不快で、シワにもなり易い。 思い切って、作業服を一新してはどうか。 例)  |

見た目もよくなり、快適に業務を行えるようになる。 今時のデザインで、ゆったりしていて肩が張らないものが好ましい。 他社の作業服を着るとよく分かるが、当社の現在のものは窮屈に感じる。また、他社のものは汗で引っ付く事もないので、快適である。  |

社長寸評) 最近会社のイメージチェンジに考えていたところでした。 最新のものは使用感も違うのですね。 新しくする以上はいいものにしたいので、期限を設定して進めたいと思っています。具体的に検討します。 |

| 年末年始でイベントが多くなる時期だが、夜間の現場事務所は真っ暗で寂しいので、イメージアップも含め壁投影タイプの「イルミネーションプロジェクター」を現場に設置してはどうか。 投影される絵柄が違う様々なタイプが販売されており、価格は2000円~5000円位。 ↓↓例 詳細 投影される絵柄も各季節にマッチしたものが附属しているタイプもあり一年中使える。(電源はAC100V・タイマー付)  |

●以下事例動画(画像クリック) https://www.youtube.com/watch?v=_Y7L2FLcgj4 出力が弱いので明るい場所では使えないが、夜間の暗い現場では使える。 夜間の事務所や無機質なコンクリートの壁などを華やかにすることで、地元の皆さんや通行される方を楽しませることができる。 |

社長寸評) これもまた新しいイメージアップの器具です。 数千円で購入出来るというのも驚きです。 ぜひどこかの現場でまず利用してみてください! 真っ先にやることで話題になりそうです。 |

| 工事現場は通行する一般市民から見ると殺風景なイメージがある。 通行する市民や子供たちが面白がり優しい気持ちになるような、最新のアイディア看板を掲示してはどうか。  例) ↓↓ フォトリックアート(岡三リビック) |

現場のイメージも良くなるし、市民の笑顔が増える。 |

社長寸評) ついに工事看板も3Dアートが登場していたとは。 ぜひどこかの現場でまず利用してみてください! インパクトのある看板になりそうです。 |

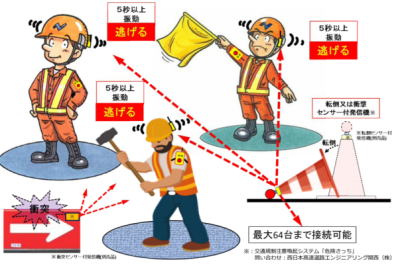

| 高速道路または一般道において危険を察知し避難するための警告手段として、警笛や信号が使われるが、交通騒音・作業音・気象状況により音(聴覚)や信号(視覚)の警告では確実に伝わらない場合がある。 緊急避難伝達『K-HO-MET』は、ヘルメットを振動させること(振動)によって、周囲の状況の影響を受けずに作業時の危険の発生を従事者に伝える警報アイテムとして今年製品化されたので活用してみる。  ↓↓ 詳細 |

前回担当した高速道路工事で間に合わずまだ未使用だが、次回は使って検証してみたい。 国道維持工事、トンネル工事等でも使えるのではないか。 ↓↓ 当社への見積額 |

社長寸評) 誕生間もない、最新の安全商品のようですね。 情報を「飛ばす」ことが出来る時代からこその商品です。 詳細を見ると他のシステムとリンクさせたりいろんな可能性を持っているようです。 使用後にまたぜひ実際の使用感を知りたいです。 |

冬季は寒くて体がこわばったり、思うように動かなくなり、思わぬ災害、ヒューマンエラーの発生要因となる可能性が高いので、ヒーター・電熱付きのベストを使用し寒さ対策をする。 |

じんわり暖かく寒さを軽減する事ができエラーリスクを低減する事が出来る。 色々なメーカーから出ているので自分の好みで選ぶ事が出来る。  *電動工具メーカーのマキタからも出ておりインパクト用バッテリーを使用可能で新たなバッテリーを買う必要がない。ただし物によってバッテリーの使用で重くなったり少々邪魔になってしまう事がある。 |

社長寸評) このような防寒商品は年々進化しているので情報収集がなかなか追いかないものです。 マキタが防寒具を出すというのも、柔軟な時代だからこそのアイデアなのでしょう。 ぜひそれぞれで実際使用してみて、その上で社内情報交換できるようになればさらによいと思います。。 |

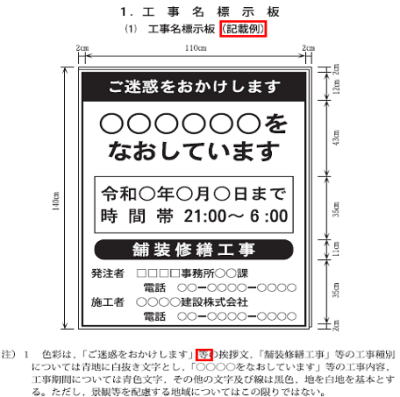

福島県共通仕様書の工事名標示板記載例として掲載されているのが、最上段が『ご迷惑をおかけします』となっているが、何時までも迷惑をかけていられないので違う文言にしたいと考え、共通仕様書を見ると、記載例注意書きに「ご迷惑をおかけします」等の挨拶文、とあるので 『ご協力ありがとうございます』と変えて発注者と打合せを行い承諾を得た。 |

効果はこれからだが、今まで工事をやってきた後ろめたさから少しは解放されると予測している。 また通行者の印象も変わってくると思われる。 |

社長寸評) 「チェンジ実践マガジン21」に書いた『「ご迷惑をおかけいたします」から「ご協力ありがとうございます」に。 ↓↓ ヒント 断然よいイメージだと思います。 |

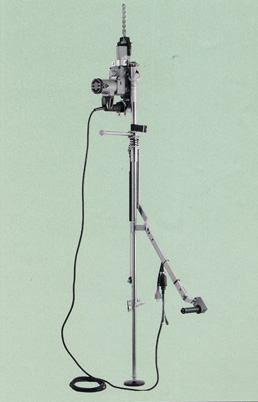

トンネル天端部にハンマードリルで削孔(注入孔)をする際、作業員2人~3人で行うため施工能率が悪く作業員の疲労度も大きかったので、 「天井向けアンカー打設用フリードリルスタンド」にハンマーを取り付けて削孔するようにした。  ↓↓ 製品 |

フリードリルスタンドを取り付けることで、作業中に埃や塵をかぶらず、障害物に当っても振り回されず、楽で安全に作業が出来るようになった。 【特長】 ■高さ調整自由(フリーストップ) ■コンパクト設計(軽量) ■安全で早い(能率的) ■疲れない(省力化) |

社長寸評) これはいい製品を見つけました! 現場の作業の苦労、効率性を見て探したのでしょうか。 実際行っている作業の問題点を放置せず、「何かないか」という姿勢を持っているからこそと思います。 効果絶大の改善です。 同種作業の際はぜひ使ってみましょう。 |

ラミネート加工した掲示物をカッターで切断して掲示する場合、角が尖っていると危険なので、角をカットする「かどまる」を使用し、安全な掲示物を作る。 ↓↓「かどまる」 http://www.sun-star-st.jp/private_brand/kadomaru.html |

角が鋭角でない掲示物を作成することにより、風が吹いて飛ばされたり、貼りつけ作業する際に怪我をすることがなくなる。 |

社長寸評) ラミネート掲示物の角のリスクというのは気づきませんでした。 紹介サイトを見ると「ケガを予防するツール」と紹介されています。 ラミネートだけでなく、名刺や掲示物そのものの角を丸くカットすることでデザインの印象を変えるというのも使い道ですね。 |

社用車プロボックスバンの車内でパソコン作業する際、暗くて画面等が見えずらいので、ルームランプをLEDに交換した。 |

●設置方法詳細は ↓↓ こちら 少ない電力でハロゲン球よりも車内が明るくなる。 トンネル内でのパソコン作業が楽になる *コスト的には980円から1,500円程度 *誰でも簡単に交換できます。所要時間2分 |

社長寸評) 車内でパソコン作業する際の工夫は今までもいくつかありましたが、照明というのは初めてです。 こうした発想による改善の積み重ねで作業効率は上がります。 設置方法も詳しく記載いただきありがたい配慮です。 |

| スリット削孔や割岩削孔において通常の六角ロッドではなく50㎜の専用円形ロッドを使用し削孔を行う際、89㎜のビットで連続削孔中に、ビットが食われて回転が停止することが多々あった。 円形のロッドは回転が止まったことがジャンボ運転席から確認しにくかったため、シャンクロッドと円形ロッドの接続スリーブにピンクリボンテープを挟み込み、ロッド回転の視認性を高めた。  ↓↓ ●使用状況動画 |

ピンクリボンがロッドと共に回転するため、回転が停止した際もすぐに気づくことができた。 停止直後に対応できるため、スムーズに削孔することが可能となり、サイクル時間も短縮できた。 |

社長寸評) 今まで数々の「高視認化」を社内で実践いただきましたが、回転が停止したのを確認するための事例は初めてではないでしょうか。 しかし実際にそのことで無駄な時間を省き、成果を挙げています。 今までなかったような「高視認化」のヒントになる提案だと思います。 ぜひ参考にしてください。 |

| 一輪車を押すときにどうしても腰や腕に負担がかかってしまう。 インターネット記事で、ちょっとした工夫で手押し一輪車がスイスイ動く「裏技」が掲載されていたので紹介する。  ↓↓ こちら |

*取っ手にベルトをガムテープでしっかり固定するだけ 一輪車使用をする際、この方法を実践いただき、少しでも作業の負担が軽減されれば! 記事によると「1.8倍の重さを運べる効果」らしい。 |

社長寸評) 新しい切り口の提案です。 膨大なネット情報の中には、このように当社の業務にも当てはまるものがあるのでしょう。 こうした「ちょっとした工夫」は大いに役に立ちます。 他にもあればぜひぜひ! |

トンネル掘削において、近接する既設構造物への振動を抑えるためにロックスプリッタ(下図の赤丸部分を孔に差し込み油圧でくさびを作ることにより岩等を割る機械)を使用し掘削した。 当初はメーカー作業標準通り、20kgのロックスプリッタを人力で鏡面の孔に入れ退避後に割岩を行っていたが、地山の節理があったり思わぬ方向へクラックが入り、予期せぬ落石が多発した。割岩ズリのため足場も悪く、割岩完了後のロックスプリッタ回収時に浮いた岩塊に近づかなければならず、落石を被るリスクが非常に高かった。 そこでジャンボのロッド先端にロックスプリッタ本体を取付けできるよう、現場にある鋼材で治具を作成し、切羽に立ち入らずに割岩を行えるよう施工方法を変更した。  ↓↓ 詳細説明 |

通常の削孔同様、ジャンボの運転席でロックスプリッタを操作することが可能となり、鏡から離れた位置で合図を行うことで、予期せぬ落石が生じた場合でも作業員が下敷きになるリスクを大幅に減少できた。 これまでは不安定な足場で重量物を取り扱わざる終えなかったが、ジャンボへの取付時以外人力での作業が不要となり、作業員の身体負担や転倒リスクを低減できたことに加え、退避時間のサイクルが無くなることでサイクル時間短縮ができた。 ↓↓ 施工動画 |

社長寸評) 新たな作業で発生したリスクの問題点をしっかり理解した上で、それをどうすれば解決できるかを知恵を出して実践した、今年のテーマ「問題意識と解決意欲」の見本的な取り組みです。 ただ「危ない」「やばい」と思うのではなく、何か危ないかをしっかり把握すればこのような発想になるはずです。 内容を写真や動画で社内にしっかり伝えようという姿勢もすばらしいです。 |

鉄道工事で軌陸車を線路に載せる際に、ゴムマットを敷いていた。 ゴムマットは1枚60㎏あり、持つための紐も短く、腰を痛めたり、手を挟む危険性があったので、グレーチングを持ち上げる道具を使用するようにした。  |

*吊ったまま移動運搬の様子 腰を曲げず高い位置で持ち上げられるので腰を痛めることなく、指を挟むこともなくなった。 作業員から、仮踏切を作るのが、めんどくさかったと言う声があったが、楽に速くできるようになったと言われた。 *グレーチング持ち上げ器(約1500円) |

社長寸評) 働く人への思いやりのあふれたアイデアです。 社是にある「工人是宝」の意識を感じます。 それにしてもグレーチングを持ち上げる器具というアイデアがよく出てきたと感心しました。 日頃から問題意識を持っていろんな道具を観察しているからではないかと推察します。 |

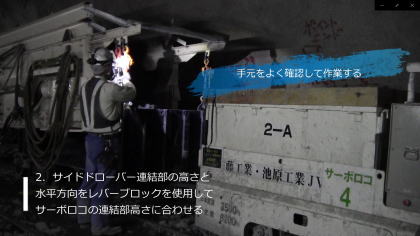

| シャトルカー連結切り離し時の災害防止対策を協議した際、特殊な構造の機械のため手順書の写真や言葉だけでは理解できない内容が多々あった。 すでに扱い慣れている作業員はリスクを把握した上で使用しているが、新規入場者には現地にて説明しても理解を得ることが難しかった。 そこで連結時・切り離し時の一連の流れを動画にて撮影し、新規入場時の教育資料として使用するようにした。 ↓↓ 動画 |

作業手順を動画にすることで、実際の動き(作業員の退避位置・慎重な操作箇所)を口頭で説明するより理解度を高めることが可能になった。また、手順間違いによるサイドドローバーの危険な挙動も動画にすることで、サイドドローバーの危険性を認識することができ、災害防止に貢献できている。 |

社長寸評) 新しい発想で、かつ効果の非常に高いアイデアの実践だと思います。 「伝える」ことについてはいろいろ手法ありますが、過去の形式に捕らわれず、「動画」という実は身近になっている手法を使い、実践したことがすばらしい。 とても分かりやすい内容になっています。 これからの時代の安全管理のあり方を導く取り組みです。 リスクの高い繰り返し作業では、ぜひ活用したいです。 |

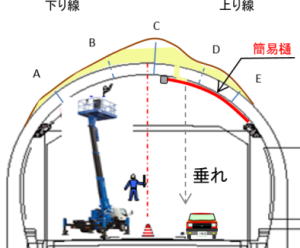

| トンネルの覆工コンクリート背面へのウレタン注入に先立ち、クラック・漏水・支障物を確認するがウレタンの漏れ(吹き出し)防止にすべてを急結モルタルで埋めておくことは不可能である。 監視員を配置し予兆を観察していても、突発的なウレタンの吹き出しには対処が難しく、通行車線上で発生すると第三者に飛散するリスクがある。 該当工事のトンネルは、覆工頂部に付属施設が添架されているため注入が下り線側からの作業となった。 一般車両が通行する上り線側の覆工目地に簡易樋を取付け、吹き出しによる第三者災害を未然に防ぐようにした。  |

圧力注入において、覆工目地からウレタンの吹き出しがあったが、簡易樋で収まり通行車両への飛散を防ぐことができた。  |

社長寸評) 今までもいろんな方法で対策をしていると思いますが、今回は特に手間を掛けてでも防ごうという意欲を感じます。 そして実際に第三者被害を防ぐことが出来ました。 「災害が起きてやること先にやろう」の精神を見事具体化した提案です。 |

| 当社でドローンによる上空からの写真撮影の事例はあったが、3D撮影は今まで行われていなかったので、業者に依頼し撮影を実施した。 完全なデータは容量が重いので成果はこれからだが、圧縮したデータによる3D画像は以下。 ↓↓ https://skfb.ly/6MxMC  マウスで向きを変えたりアップにしたり出来る。 |

座標値(X、Y、Z値)を持った点群での撮影になり、現在当社で使用している建設CADソフトで開けたら、今後の切土、盛土の工事測量が楽になったり、完成形をある程度共有や見える化が出来るようにしていきたい。 |

社長寸評) ついに当社でも3Dモデルの実用が始まって嬉しく思います。まだ手探りかもしれませんが、いずれ大きな成果になると期待しています。まずやってみることの大事さを感じます。 まだ粗いですが、ぜひ3D画像をご覧ください。 |

| 猛暑の中の屋外作業で、一歩踏み込んだ熱中症を検討。 熱中症対策に快適ウェア(ファン付き)を試験的に購入し、着用した。  |

ファンにより空気を取り込むことで、体感温度を下げクールダウンでき、併せて適宜水分補給、と休憩で熱中症の症状は出ず夏場の作業ができた。 今回使用したのは1着フルセットで 2万~3万弱程度(類似品は各種あり)、フルハーネス対応の空調服もあり。 |

社長寸評) 単に熱中症対策だけでなく、暑さの中現場で実際に作業している方の苦労を少しでも和らげようというやさしさを感じる提案です。 いろんな製品がどんどん誕生しているので、各現場でいろんなものを試して情報共有することが大事だと思います。 |

| 以前提案のあった、高所作業車のセンターラインはみ出しを防ぐためマグネットクリップで固定したレーザーポンターの使用の事例で、レーザーが赤い小さな点なのでやや見づらかった。 レーザーをBOSCH(ボッシュ)製のミニレーザーレベル  https://www.bosch.co.jp/pt/products/?id=GLL1P で使用すると、点ではなくラインで見えるので分かりやすい。 |

より効果的な対策となる。 ・スイッチはオンオフ切り替えで連続使用時間は15時間(単四×2個)。 ・背面に強力マグネットが付いているため落下の危険はない |

社長寸評) 効果的な改善アイデアをさらに「よく見える」ように進化させようという姿勢がすばらしいと思います。 「より良く」「より安全に」という実践の見本です。 またこのミニレーザーレベルは、比較的安価でいろいろな機能がついているので、また新たなアイデアに活用できると思います。 いいヒントです! |

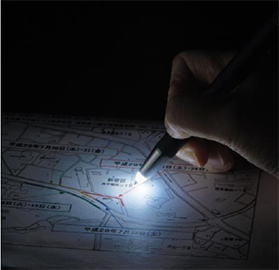

| 夜間の照明が少ない現場などでは、筆記する際に手元が暗く不便である。 ペン先にLEDライトを搭載したライト付ペンを使えば、懐中電灯やスマホで手元を照らしながら筆記をする不便さが解消される。 例)  https://www.zebra.co.jp/pro/lightwrite/index.html |

手元を照らすためにスマホの貴重なバッテリーを使わずに済み、照らしながら書くという、面倒がなくなる。 |

社長寸評) いろいろな組み合わせの商品がありますが、これは初めて知りました。 当社の現場では大いに活用意義がある商品ではないでしょうか。 ぜひ活用ください。 |

| 現場や事務所の紙類処分の際に、有料で産廃回収業者に引き取ってもらう場合と古紙回収業者に持参して資源再生化する場合があるが、前者はお金がかかり後者は手間がかかる。 現場まで回収に来てトイレットペーパーと交換してくれる古紙回収業社もあるので活用できる場合は利用してはどうか。  |

紙処分に手間がかからず、トイレットペーパーを現場で使える。 *現場まで回収に来てくれる古紙回収業者の一例 (株)東日本大和 福島事業所 |

社長寸評) 地球にやさしい取り組みも、いろいろ工夫の余地がありますね。 ただでさえ忙しい現場で、運んで持って行くことなくリサイクルでトイレットペーパーを頂けるこの活用方法は有効と思います。 回収量が少ない場合は回収料金が発生する場合があるようなので、活用の際は事前に連絡して確認が必要でしょう。 |

車輌駐車時の歯止めは確実に習慣化されたが、現場での歯止め設置位置を統一すればさらに見栄えが良くなると考え、「歯止めは、右後輪に統一」として看板を作成し、車輌停車箇所の目の前に看板を設置し、目に入るようにした。 |

歯止め設置箇所を統一する事により、見栄えが良くなる。 看板は、会社にある物を再利用した。 |

社長寸評) 安全な習慣をつけたことで満足せず、さらに「見栄えを良くしよう」という姿勢がとてもよいです。 「見栄え」がよくなることは単に自己満足ではなく、伝わることで印象がよくなったり、整然とすることで他のリスクが見えやすくなる効果があります。 ぜひ見習ってほしい姿勢です。 |

現場で使用したφ1500ポリエチレン管を半割に切断する際(運搬のため)、当初は管の中で作業を行ったが、回転部に足元が近くリスクがあり排気ガスの換気も悪いので、 立てて切断するようにした。  長いものについてはユニック車で吊上げ、高所作業車を使用しこまめにバケットを移動しながら切断を行うようにした。 |

上から下なので切断しやすく必要に応じてバケットを移動できるので、横切断や管内での切断より作業性・安全性が向上し(切断した人の感覚だと「かなり切断しやすかった」とのこと)、排気ガスの問題も解消された。 なお、作業時は人払いを行い、見張員を配置した。 |

社長寸評) 「横から縦への発想の転換」という言葉があります。 通常は横にして使っていたモノを縦にすることでまったく異なる成果を出すことがあります。 ドラム式洗濯機などがいい例です。 まさにそのような柔軟な発想で、作業効率も、安全性も大きく高めた、見事な改善事例です。 みなさんも改善アイデアで行き詰ったら、このように「横から縦へ」の発想をしてみてください。 何か思いつくことがあるかもしれません。 |

| 現場内の仮設トイレ内は暑さで熱気が溜まり、用を足す時に気温・湿度共に高くて不快な空間となる。 そこで仮設トイレ内の天井部に扇風機を設置して換気、風の循環を行えるようにした。  |

狭い空間なので入室時も風を感じるのでいく分か涼しく感じる。 用をたす時に汗かき防止にもなるのでいく分、トイレットペーパーが汗で濡れないで済む。 |

社長寸評) たださえ酷暑の中で、現場の作業環境においては深刻な問題といえるでしょう。 上から扇風機というのは狭いトイレの中でうまく空気が回るように思います。 成果も実感できている、効果的な改善事例です。 |

高速道路上を横断する橋の補修工事で、断面修復等の作業で粉塵やハツリガラ等が飛散し一般車両に害を及ぼすリスクが高かった。 そこで作業に使用する高所作業車での施工箇所を完全に囲うよう製作し(粉塵対策施工BOX)、飛散を防止できるようにした  |

粉塵対策施工BOXを使用する事により粉塵やハツリガラ等が飛散する事なく施工ができる。  アタッチメントを変えることで、頂版部や側壁部や角部の断面にも対応できる構造になっている。 |

社長寸評) 非常に困難な施工状況の中で、「何とかしなければ」という意欲で生まれたアイデアではないでしょうか。 都度都度で対応するのではなく、当初にしっかり計算して頑丈な作りものをしたので、作業効率は上がったと思います。 何か対策をする時、これくらい思い切った発想をしたほうが結果的に効果が大きいという見本です。 |

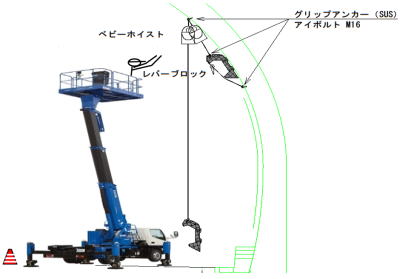

| トンネル補修工事の全体工程の中で、天井板受台撤去工を前回のやり方でやるとメインである裏込注入工よりも時間がかかり、工程上のネック(クリティカルパス)になってしまう。 そこで前回ベビーホイストで吊りながらの撤去作業を、  バックホウにフォークのアタッチメントを取付け機械化(フォークで受台を挟んで作業可能)することで、日当たりの施工量をあげることにより、大幅に作業日数を短縮した。 |

前回30mの撤去で8日かかった(ガラ処分2日を含む)ので今回の290mは単純計算で77日かかるのに対し、今回フォークの加工に時間がかかったが、実作業は31日(ガラ処分は毎日実施)と大幅に削減でき、施工単価は、54%程度になった。 また、天井板受台撤去直下にあるラジオ線を、協議の上移設できたことで受台撤去も安全に取り外せた。 |

社長寸評) これまた見事な「チェンジ実践」です。 工程上のネックを把握し(問題意識)、前回のやり方を一旦ゼロにして考えての非常に効果的な施工方法(解決意欲)だと思います。 成果は非常に大きいです。 吊り作業がなくなったので安全性も高まったでしょう。 前例を一旦忘れて、「何のため」の作業かをしっかり理解して知恵を絞ることが、このようなアイデアを出す秘訣だと私は思っています。 この大きな発想の転換をぜひぜひ参考に。 |

| 供用中のトンネル補修において、高所作業車バスケットのセンターライン上はみ出し防止対策はいろいろあるが、 ↓↓ 以前の事例 実際には単に目視に頼ることが多かった。 バスケットのセンターライン側面にレーザーポンターを真下に向けてマグネットクリップで固定したことで、位置がレーザーの目印として道路上にはっきりと分かるようになった。  |

道路にバスケットの位置がレーザー赤丸ではっきり見えるので、安価で効果的なはみ出し防止としてより安全性が高くなった。  ●参考 レーザーにもいろいろ種類があるので試行錯誤したが、マグネットクリップで挟んでスイッチがオンする形でないと、滑って落下の可能性があるようだ |

社長寸評) これまでレーザーポインターを使ったいろいろな改善提案がありましが、これはまた特に安価で効果の高いアイデアです。 提案いただいたのは他社の女性技術者さんでした。 上部での作業位置を道路上で正確に確認出来るというアイデアは実に見事です! 今後の同種工事ではぜひやってみてください。 また作業位置の「見える化」としていろいろ応用が可能だと思います。 みなさんも大いに考えてみて下さい。 |

| 高所作業車での炭素繊維接着工で、ケレン作業等の飛散防止のためバスケットの3面を養生する必要があったが、3面すべてが塞がると周囲が見えなくなってバスケットが車線側へはみだすのが見えなくなるリスクがある。(通常は養生にメッシュシートを設置していた) そこでシートの材質を透明にして周囲を見渡せるようにした。 (厚み0.1mm~0.2mmテーブルクロスに使用するタイプを選んだ。)  |

バスケットから周囲の確認が出来て、安全に作業が出来るようになった。 ●中からの視界  |

社長寸評) 外からの「見える化」「高視認」ではなく、内側からの「見える化」といえる発想がとても効果を上げている改善事例です。 透明なテーブルクロス用の素材というのがなかなか思いつかないところではないでしょうか。 各現場でも実践の価値があり、発想としても他工種でも応用が可能だと思います。 |

| 河川に掛けた仮設の敷鉄板を、ずり搬出時にダンプトラックが斜路をバック通行する際に鉄板の端部が見えづらく、最悪の場合河川に落下する恐れがあった。 そこで鉄板の端部に蛍光スプレーを塗布し見えやすく(高視認化)した。   |

端部がはっきり認識出来るようになり、運転手への注意喚起にもつながった。  |

社長寸評) リスクを「高視認化」で低減させた、効果の高い提案です。改善手間に対し、効果はとても大きい内容です。 各現場でも「リスクに気づく」仕掛けとして、このような取り組みをこまめに実践してほしいです。 |

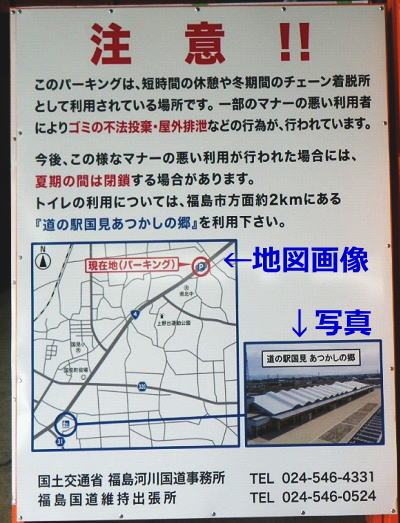

| 工事用の各種看板が、文字や簡単な絵だけでは目につきにくく、説明内容もうまく伝わらないことがある。 依頼された「道の駅」のトイレ利用看板製作の際、外注先のプリンターの技術進歩により可能になった写真やイラスト等を貼付けて製作した。  |

「道の駅」の写真を掲載する事により道の駅に関心が持ってもらえ、また写真を掲示することで実物がリアルにわかる。 今後、現場の写真等を掲載する事で現場のアピールになる。 ・今回の看板製作費は、通常金額より2,000円の割増しで製作した。写真の大きさや枚数によって金額が変わるのでメーカーと要相談。 ・看板だけではなく、トタンやマグネット等にもプリント印刷作成が可能。 (今回は仙台銘板さんに依頼) ●仙台銘板特注事例 |

社長寸評) 看板関係も日々技術が進化されて、安価で写真やイラストを入れることが可能になったのですね。 この事例を参考に、各現場で看板の計画をする際には今までと同じと考えず、何のための看板かを把握した上でこのような発想で「チェンジ実践」をしてみてください。 |

国道の中央分離帯に設置してあるブロックを撤去し数日後に再設置する作業(国道と通行止めしてのイベント開催のため)があって、 以前同様の作業をした際にボルト穴が砂利やゴミで詰まってしまい清掃が大変であった。 そこで今回ブロックを撤去した時にスポンジをボルト穴に入れ、砂利や埃が入らないようにした。  *ボルト穴よりやや大きめにカットし、ねじ込めてかつ取り出しやすい |

ブロックを再設置する時に、スポンジを引き抜くだけでボルトが簡単に設置でき、時間短縮になった(1日予定していた作業が、半日で終了)。 スポンジ1個当たりの単価は7円。 |

社長寸評) 以前やった同種作業での問題点をしっかり振り返り、作業性・安全性に活用しようという姿勢がすばらしいと思います。 それを活かそうと思ったからこそ改善方法が思いつき、成果を上げたのです。 仕事に対する姿勢がうかがえる提案です。 |

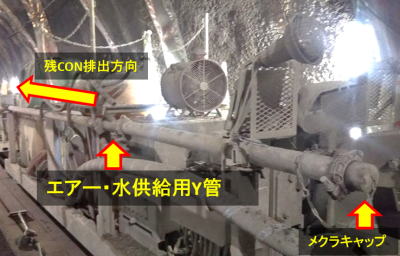

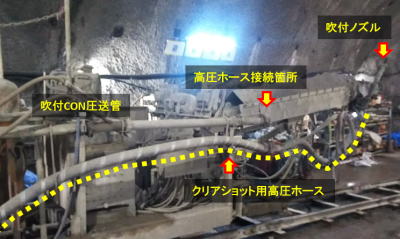

コンクリート吹付後のロボット清掃時、エアー・水を供給するY管が圧送管の中間部にあるため、入念に清掃しても、Y管よりノズル側の圧送管内にミルフィーユ状のモルタルの膜が発生した。 Y管を先端部に取り付けようとしたが、圧送管固定治具と干渉するためY管の位置を変更することは出来なかった。 そこで清掃時に取り付ける目暗キャップにエアー供給ホースを取付け、圧送管端部から清掃できるよう改造した。 |

↑↑ Y管部にエアーバイパス用のバルブを増設し、メクラキャップを加工しホースを取付けた。先端からエアー送りをすることにより、1回で圧送管内部をきれいに清掃することが可能になった。 圧送管先端部からエアー送りを行うことが可能となり、圧送管内部にモルタルの膜が発生しなくなった。圧送管の内空が確保されているため、吹付開始時の閉塞がほぼなくなった。 |

社長寸評) 改善が難しい→仕方ない、では済まさず、機械の構造に着目したことで非常に効果の高い改善となりました。 閉塞がなくなったことで相当時間の作業ロスがなくなったことでしょう。 作業の停滞を「問題」として捉え、解決することこそ、生産性向上につながります。 見事なチェンジ実践です。 |

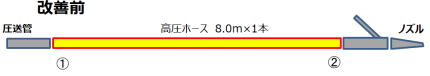

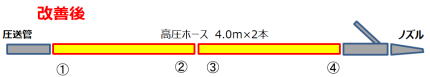

トンネル掘削の吹付(クリアショット)で使用する高圧ホース のパンクやホースの折れが頻発した。 高圧ホースは特殊製品で、注文後作成に1ヶ月半程度掛かってしまうとともに、従来のマテリアルホースに比べ非常に高価(1本約25万・当作業所は元請支給)なものであった。 使用を重ねるとホース先端部が痩せてしまいパンクや折れが生じ易くなるため、対策としてホースの前後を反転したりしたが、それでもパンクや折れは発生する。 そこで8.0m程度である純正品1本を、4.0mのホース2本でメーカーに作成させ、ホースを2分割にした。 |

これまでは1本もののため1回しか反転できなかったが、ジョイント部を増やすことにより反転できる回数が増えた。また、パンクや折れが生じた際もホースを半分だけ交換することが可能になったことで、ホースの寿命ギリギリまで使用することができた。 ホース反転 1回目①② 2回目②① 従来のマテリアルホースと違い現場で加工ができないため、折れやパンクが生じたら8.0m全て破棄  ホース反転 1回目①②③④ 2回目②①③④ 3回目③④①②…のようにホース反転回数が増えることでホースの寿命が延びた。 パンクや折れが生じても、片方のみのホースを交換することにより無駄を減らした。 |

社長寸評) 問題解決意欲に満ちたすばらしい改善事例。 1本ものを2本に分ける、反転を増やすなど、従来よりも少し手間がかかるのかもしれませんが、結果としてホース交換の回数を減らし、それによって費用も大幅削減されたことでしょう。 「柔軟な発想」の見本だと思います。 知恵を出せば何か出てくる、という実例ですので、大いに参考にしてほしいです。 |

坑門工鉄筋組立において、底面のスペーサー設置の際、高さ調整が難しく手間がかかり高さも微妙なずれがあった。 そこでスペーサーを両端真ん中あたりに設置しその上にアングルを流し、アングルの上に縦筋を載せるようにした。  |

高さ調整が楽になり高さが均一になったので作業性も効率的に行えるようになった。 品質的にも均一になり見栄えやかぶりの確保がされた。 |

社長寸評) サイクル作業ではない仕事では、多少面倒でも我慢して「仕方なく」やってしまいがちですが、そんな時も知恵を出せば効率、見栄えもよくなる、というよい取り組みです。 前向きな「意欲」が伝わります。 |

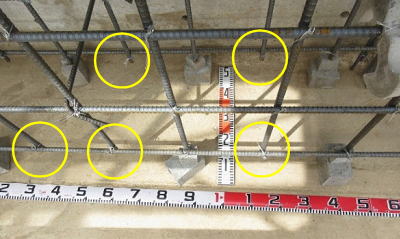

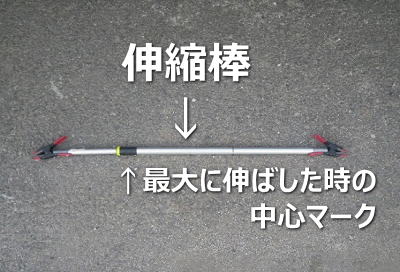

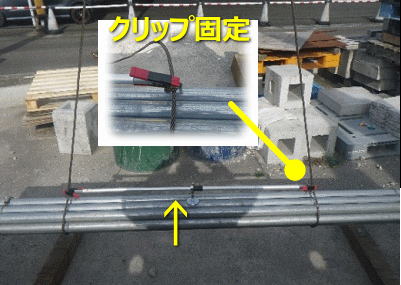

玉掛け作業時、主にパイプ(単管パイプ・ガードパイプ)を吊り作業する時、ワイヤーやスリングベルトが滑りやすく吊り具が緊張し地切りするまでは玉掛け者が吊り具を手で押さえる必要があるので危険である。また吊り荷を旋回移動時、荷崩れによる落下の危険もある。 そこで伸縮棒の両端にクリップを取り付け、吊り具を絞った箇所にクリップを挟み緩まないようにし、伸縮棒の中心に印を付け吊り荷の中心に合わせ吊り上げるようにした。  吊り荷が鉄の場合は印の箇所にマグネットを付け、固定できるようにする。 長物の場合は伸縮棒を最大に伸ばし、最小に縮めればパレット吊りにも使用できる。 |

●単管吊り ●パレット吊り  地切り前に玉掛け者は、退避できる事ができ、地切り時の荷揺れによる挟まれ事故を防ぐことができた。伸縮棒の中心と吊り荷の中心を合わせれば均等に吊れるので、1回降ろしてもう1回というよくある無駄な作業がなくなった。伸縮棒が2点吊りの間に入って突っ張っているので旋回時の操作ミスなどにより、吊り具がずれての荷崩れのリスクも減った。 伸縮棒は自家用車で使っていたスノーブラシが壊れたもので何かに再利用できないかと思いついた。クリップも100円ショップで購入し安価で製作できた。 |

社長寸評) 実作業に従事しながら実感しているリスクを、製品のリサイクルと柔軟な発想による工夫で安全作業に転換した、「チェンジ」のアイデアですね。 これはいろんな応用のきっかけとなるアイデアではないでしょうか。 |

上口、下口の2方向にトンネル掘削を進める中間作業坑において、吹付で使用するコンクリートをアジテーターに積み替えるタイミングが、上口用と下口用で重なることがあった。 (プラントで練ったコンクリートをトラミキで中間作業坑まで運搬し、定置式ポンプでアジテーターカーに積み替え切羽へ運搬する。) 重なった場合は別々にコンクリートを練るため、積替え完了まで時間がかかることにより待ち時間が生じ、掘削サイクルが潤滑に回らなくなることがあった。 そこでコンクリートの積替えにかかる時間を計測し表にして、圧送時間でコンクリートの積替え量をコントロール出来るようにすることにより、一度に両切羽分を練り上げることとした。 |

例) 上口用2㎥、下口用3㎥の時は一度に5㎥練り上げ、表をもとにストップウォッチを使って圧送時間で2台のアジテーターに必要量をほぼ正確に積み分ける。  待ち時間がなくなったことにより、掘削サイクルが潤滑に回すことができた。 |

社長寸評) まさに「問題意識と解決意欲」の見本ような発想です。それぞれ運搬を防ぐために時間管理で量を分けるという柔軟な発想が見事だと思います。 そしてそのことによる効果も絶大でしょう。一回分の運搬が減ることで時間もリスクも低減されます。 まさに問題解決の「チェンジ実践」です。 |

現場の仮桟橋から枠組足場へ行く通路に段差が出来てしまい、躓き転倒する恐れがあったので、 段差スロープを使用して段差を解消した。  |

段差がなくなり、安全に通行できるようになった。 【参考】 ちょっとした段差に使用できるので、使用用途がたくさんある。 (他箇所でも、片交時の迂回時の歩道段差解消にも使用している。) 今回使用したのは高さ10cmの物だが、15cmの高さの物などいろいろあるので、その場にあった物を使用出来る。  |

社長寸評) 段差のリスクを見逃さず、「解決意欲」を持っての実践です。 もしかするとこの実践によって労働災害を防止しているかもしれません。 |

コンクリートのテストハンマーによる強度試験で今までは各箇所チョークで墨出しをしていた。 A4サイズのラミネート用紙に3cm×3cmの四角を25個くり抜き、測定箇所シートを作成してみた。 |

立会いがあった際に躯体に貼りつけるだけなのでスピーディーに検査がで出来るようになった。 躯体に墨出しをする手間も省けた。 |

社長寸評) これは「問題意識」の着眼点によるアイデアですね。 「チョークで書くもの」という思い込みは建設業界ほぼ全域で浸透していることがよく分かります。 こうした無駄の削減が結果的に就業時間の削減につながるはずです。 みなさんも日々の作業の中のこういう思い込んでいる部分を見つけてみましょう。 |

支保工なし(無普請)でのトンネル掘削では、通常自動マーキングシステム等で掘削断面のマーキングを行うが、その設備がないため定点式のレーザーを基準に定規を使用してSLのセンター点の墨を出して、センター点から掘削断面のぶん回し(円のマーキング)を行っていた。 なにぶん高さがあるのでジャンボのマンゲージに乗って作業となるため、少しでもサクルタイムを上げるためにジャンボマンゲージを使用せずにぶん回しの作業ができないかを考えた。 高位置で円周にスプレーマーキングできるように、高枝バサミ  とその先端に装着できる専用のスプレーホルダーアタッチメント(ハサミを使う動作でスプレー噴射可能)を用意し、   その延長をぶん回しの延長と同じくして、使用するようにした。 |

レーザーを基準に水平器のついたL型の定規を使用し、SLのセンター点を切羽に出す。  分かり安くスプレーで十字を書く。  スプレーホルダーの手元部をセンター点に合わせながら、スプレーを噴射して円形をマーキング。  ジャンボマンゲージを使用しなくてもぶん回しができる様になり、ジャンボセット~削孔にかかるサイクルタイムの短縮につながった。 |

社長寸評) 今年のテーマのヒントである「問題意識と解決意欲」とはまさにこのような取り組みです。 何が問題点であるかということに気づけば、いろいろなヒントの中からこういう手法が生まれるのです。 専用のスプレーホルダーを発見できたのは、まさに解決意欲の賜物でしょう。 みなさんにぜひ参考にしてほしい「チェンジ実践」の見本です。 |

時々歯止めを忘れることがあったため、バックホウの「目玉」ステッカーをヒントに「目玉」歯止めを作成してみた。 |

歯止めに見られているような無言の圧力を感じ、忘れずに気づくようになった。 |

社長寸評) これは面白い。これまで高視認色による「見える化」はいろいろありましたが、「睨む」歯止めは初めてで、とてもユニークです。 確かに見られている感があります! |

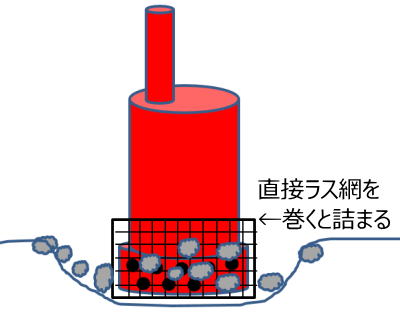

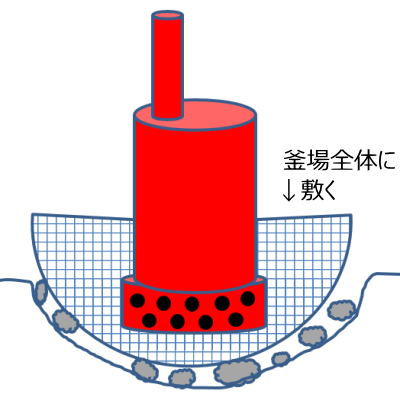

| トンネル内で切羽からの湧水を処理するために中間に釜場をつくり、そこから再度排水ポンプで水を汲み上げるが、路盤を掘り下げただけなので、ポンプの吸引力で回りのズリ(砂利)が底穴にくっついてしまい、詰まりの原因になっていた。 当初は排水ポンプに直接ラス網を巻いていたのだが、結局そのラス網に砂利が吸い寄せられてポンプが詰まってしまい、あまり効果がなかった。  そこで掘り下げた釜場全体にラス網を広げて敷設してその上に排水ポンプを置く様な形にしてみた。  |

釜場全体にラス網を広げた事により、釜場周辺の砂利が排水ポンプに吸い寄せられる事がなくなり、釜場の維持管理が容易になった。 |

社長寸評) ポンプ詰まりの対策の改善はこれまでにも何度かありました。掘った個所の土質などで対策も変わると思いますが、これは明解なヒントですね。 他現場でもぜひ参考にしてもらいたいです。 |

| 広範囲で複数箇所で作業しているトンネル掘削(坑口から切羽まで現在約500m)で、現場内で機械の故障や他トラブルの際、機電係、共通工の人と早急に連絡を取りたい時に坑内は携帯電話の電波が弱く電波の届く所まで引き返すか、人を探すために歩き回ったりしていた。 各所に坑内電話も設置されているが、それだけではピンポイントで担当者を探すのは難しい。 そこで、坑内にWi-Fi電波が飛んでいるのでLINE(ライン=スマホアプリ)を利用しネット回線で通話するようにしてみた。  ※坑内電話箇所に無線LANルーターがありネット回線での通話が可能 |

携帯電話の電波のない坑内でもWi-Fi電波がある場所なら以前よりもすぐに担当者と連絡が取りやすくなった。 LINEでの通話は基本的に無料なので作業員のプライベート携帯電話でも通話料金等の負担はない。 トラブル時など坑内から早急に連絡を取りたい場合は元請けとの連絡手段としても活用できた。 |

社長寸評) 個人的には詳しく分からないジャンルのアイデアですが、無料でしかもコミュニケーションとりやすいということは、生産性向上等に必ず効果があるということです。 こうしたアイデアはどんどん社内で展開してほしいですね。 若い方々の意欲的な実践に期待したい。 |